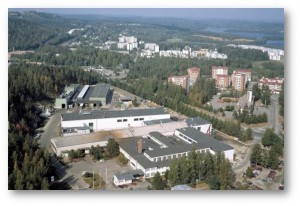

Viikon 22 keskiviikkona kävin tutustumassa Keljonkankaalla sijaitsevaan Ikolan tehtaaseen. Tehdas on valmistunut 2008 ja se on edistyksellinen nykyaikainen tehdas.

Kuvassa Ikolan tehdas.

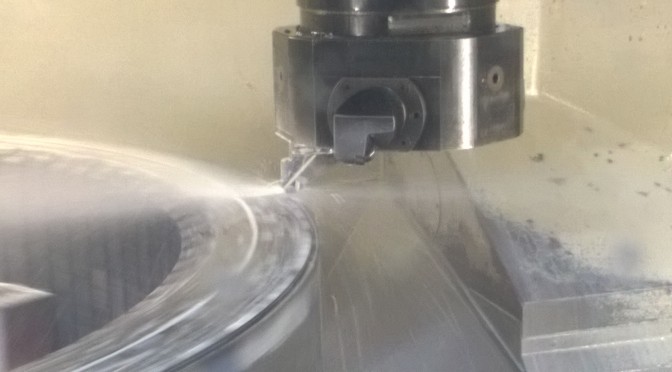

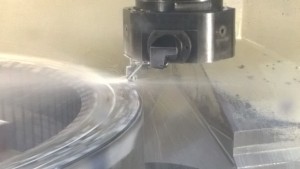

Ikolassa valmistetaan tuuliturbiinivaihteen planeettapyöriä sekä siellä on tuulivoimalavaihteen kokoonpano. Planeettapyörän valmistus on samankaltainen kuin kehäpyörän valmistus. Valmistuksessa on seuraavat vaiheet:

- Pehmeä sorvaus

- Hammastusjyrsintä

- Hiiletyskarkaisu

- Pesu ja raekuulapuhallus

- Laakerin sisäkoolin hionta

- Hampaiden hionta

- Barkkaus ja loppumittaukset

Pehmeä koneistus tapahtuu kahden koneen solussa, joissa on karusellisorvi ja hammastuskone. Näitä koneita käyttää yksi työntekijä. Koneistetut planeettapyörät vihivaunu vie robottikoneviilaukseen, jossa poistetaan jäysteet pyöristä. Viilauksen jälkeen vihivaunu kuljettaa planeettapyörät hiiletyskarkaisuun. Karkaisupanoksessa merkitään ja taltioidaan jokaisen pyörän paikka panoksesta. Jokaisessa panoksessa on mukana koepala, joka karkaisun jälkeen analysoidaan ja tallennetaan laatuvaatimusten mukaan.

Kuvassa planeettapyörän karkaisupanos.

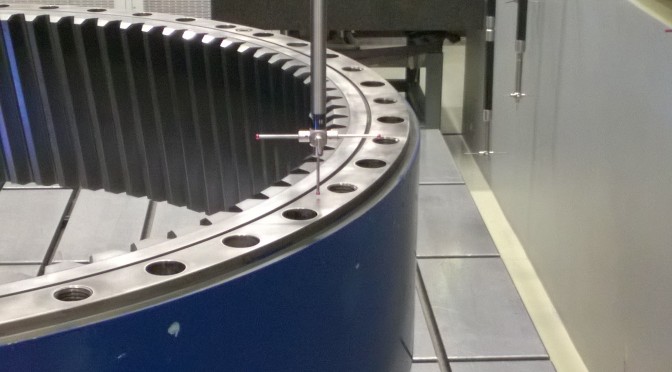

Karkaisun jälkeen planeettapyöriin hiotaan laakerikoolit, ohjauspinnat ja tehdään hampaanhionta. Hionnan jälkeen vihivaunu kuljettaa pyörän automaattiseen mittaussoluun. Solussa pyörä ”barkataan” ja mitataan sen geometriset suuret. Mittauksen perusteella pyörät jaotellaan kokoonpanoa varten. Ikolan kokoonpanoalue on eristetty puhtaaksi alueeksi. Siellä esim. pakkausmuoveja ja -pahveja ei päästetä kokoonpanotilaan. Tuulivoimala vaihteen kokoonpano alkaa osakokoonpanoista. Niissä kokoonpannaan vaihteen lieriöosa, planeetankantaja ja planeettaosa.

Kuvassa on planeettavaihteisto.

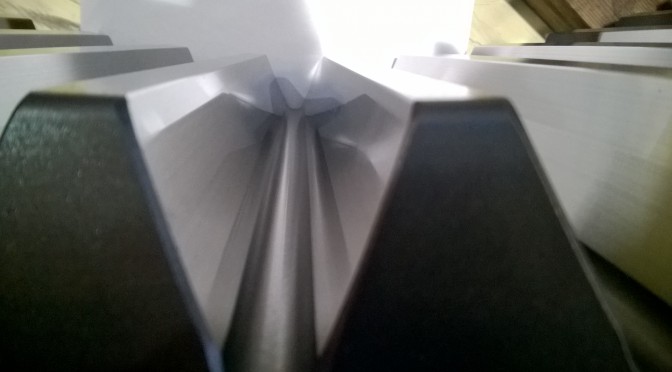

Suurien voimien takia kehäpyörä kokoonpannaan momenttitukeen ITH:n venyvillä pulteilla.

Kuvassa kannen ja pienemmän kehäpyörän asentamista planeettaosaan.

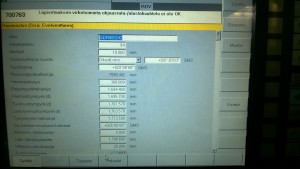

Tämän jälkeen vaihteeseen asennetaan lieriöosa. Sen jälkeen vaihteeseen asennetaan tarvittavat lisäosat ja viedään koeajoon. Vaihteita koeajetaan vastakkain kaksi vaihdetta kerrallaan. Ensimmäisessä vaiheessa toinen jarruttaa ja toinen pyörittää ja toisessa vaiheessa osat vaihtuvat. Koeajosta asiakkaalle saadaan tarkat raportit vaihteen suorituskyvystä.

Kuvassa vaihteet koeajossa.

Koeajon jälkeen vaihteelle tehdään lopputarkistus ja pesu. Pesun jälkeen vaihde maalataan ja varustellaan tarvittavin komponentein.

Kuvassa maalattu vaihde varustelussa. Huomaa, että asennustaso nousee portaattomasti ylös ja alas tarvittaessa.

Kun Ikolan tehdasta on lähdetty suunnittelemaan, niin siinä on otettu mukaan kaikki oman alansa asiantuntijat sisältä ja ulkoa, aina asentajasta insinöörin. Ja tämä näkyy monina eri asioina mm. työturvallisuudessa, ergonomiassa, logistiikassa ja prosessilayout:ssa.