Kovasorvauksen jälkeen kehäpyörät tulevat hampaiden hiontasoluun. Hiontasoluun kehäpyöriä tulee omasta tuotannosta sekä alihankinnasta kuormituksen mukaan. Hiontasolussa on viisi moduulihiomakonetta, kaikki hiontakoneet ovat Gleason Pfauter merkkisiä. Hiomakoneissa on Siemens Sinumerik NC-ohjaus.

Kuvassa on Gleason Pfauter P2800 G HA-844 moduulihiomakone.

Kehäpyörien hiontasolussa on neljä työntekijää ja he työskentelevät kahdessa vuorossa, päivä- ja iltavuorossa. Vuorossa on kaksi henkilöä, jotka toimivat tehokkaasti palvellen kaikkia hiomakoneita. Kehäpyörän hionta-aika vaihtelee koosta ja hiontavaroista riippuen 4 tunnista aina jopa 18 tuntiin.

Seuraavana kerron kehäpyörien hionnan eri vaiheet. Kehäpyörien mukana kulkee työkortti, josta näkee tuotteen piirustusnumeron, yksilöintinumeron sekä paljon muuta tuotteeseen liittyvää tietoa. Kehäpyörien hionnan ensimmäinen vaihe on työn aukaiseminen Lean:ssa tuotetietojen perusteella. Tämän jälkeen kehäpyörä nostetaan ”pökien” päällä ja kellotetaan ohjausreunasta ja otsapinnasta.

Kuvassa kehäpyörä nostettuna pökien päälle.

Kellotuksessa käytetään aluksi normaalia mittakelloa ja kun kellotus alkaa olla muutamien sadasosamillien sisällä, niin siirrytään käyttämään tonnimittakelloa.

Kuvassa kehäpyörän kellotusta.

Tarkoitus on saada kellotus satasen sisälle. Kellotuksen jälkeen kpl kiinnitetään pökiin kiristys täytyy tehdä tasaisesti ettei kpl enää liikahda.

Kuvassa tonnimittakello kehäpyörän ohjausreunassa.

Kellotuksen ja kiinnityksen jälkeen tarkastetaan hiomalaikan kuluminen. Tämän jälkeen hiomakoneen mittapäällä mitataan laikan keskiöinti sekä mitataan pää- ja tyviympyrän halkaisija.

Kuvassa tyviympyrän mittausta.

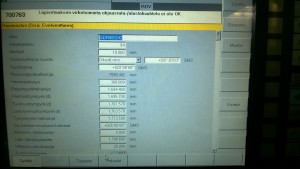

Mittauksen tulokset merkitään ylös ja sen perusteella syötetään koneen NC-ohjelmaan kehäpyörän hionnan muuttujat ja lasketaan tarvittavat työvarat hiontaan.

Kuvassa kehäpyörän hionnan päämittojen etusivu.

Mittauksen jälkeen hiomalaikka perusteroitetaan eli timantoidaan hammasmoduulin mukaan. Teroituksen jälkeen otetaan hipaisu/raapaisu hiomalaikalla hampaan kylkiin. Raapaisun tarkoitus on kertoa hiomakoneelle X-suunnassa missä kohtaa laikka on kehäpyörää.

Kuvassa hiomalaikka hipaisu/raapaisu kohdassa.

Raapaisun jälkeen muutetaan vielä työvaroja NC-ohjelmaan. Ja sitten alkaa hiominen. Hionnassa on rouhintahiontoja ja viimeistelyhiontoja riippuen moduulista ja kehäpyörän työvaroista. Hionta kestää tunteja ja tuona aikana konetta täytyy valvoa ja huoltaa tarpeen mukaan.

Kuvassa kehäpyörän hiontaa.

Hionnan jälkeen tarkastetaan hionnan jälki visuaalisesti ja mitataan pinnan laatu Ra-mittarilla. Tämän jälkeen vaihdetaan hiomakoneen mittapää paikoilleen ja mitataan hampaan profiili, -kylkiviiva, -jako ja hammasväli.

Kuvassa hammasvälin mittausta.

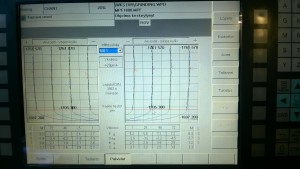

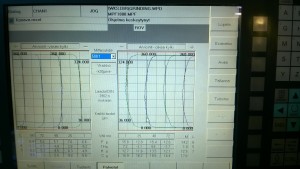

Mittaustuloksia verrataan piirustukseen ja tarkkuusluokkiin. Tarkkuusluokat perustuvat hammaspyörien ISO 1328 standardiin. Mittaustulosten perusteella tehdään tarvittavia korjauksia. Jos kyseessä sarjan ensimmäinen kpl, niin kehäpyörä irrotetaan pökiltä ja puhdistetaan ja viedään tarkastusmittaukseen. Mittauksesta saadut tulokset analysoidaan, että hiomakone on tehnyt niin kuin pitää ja mittaustulokset arkistoidaan mittauspöytäkirjaan laatuvaatimusten mukaan.

Kuvassa on hampaan profiilin- ja kylkiviiva mittauksen tulokset.

Tämä hionnan vaiheistusselostus on ideaali tilanne, kun kaikki menee hyvin. Jos hionnassa tulee jotain poikkeavuuksia, niin se on ammattitaitoa ja vuosien kokemusta, että poikkeavuudet ja ongelmat saadaan ratkaistua.